润滑油膜强度反映了润滑油减缓机械内部组件磨损和老化的能力,它主要受润滑油的基础油和添加剂影响。本文探讨了润滑油膜强度的重要性以及影响其效率的因素。

油膜厚度

当你听到“润滑”二字时,你的脑海中会浮现出什么样的画面?可能是基础油在两个金属表面之间形成一层油膜吧。为了让基础油能够有效地分隔两个摩擦面,以下三个因素必须得到平衡:相对摩擦速度、基础油的粘度以及载荷。这三个要素也会受温度和污染物等其他因素影响。当这三个要素得到平衡时,此时的润滑状态称为流体动力润滑。

在实际使用中最好形成能够把两个金属接触面完全分隔开来的润滑油膜,从而达到减摩抗磨的效果。但是,如果三大要素没有得到平衡,那么将会发生什么情况?许多设备需要测试相对速度不足时的工况和操作参数,设备在启动、停止以及改变方向时可能出现相对速度不足的情况。温度过高时,润滑油的粘度会下降,而污染物过多会导致润滑油膜缝隙处发生磨损,这些都是值得注意的地方。

油膜强度

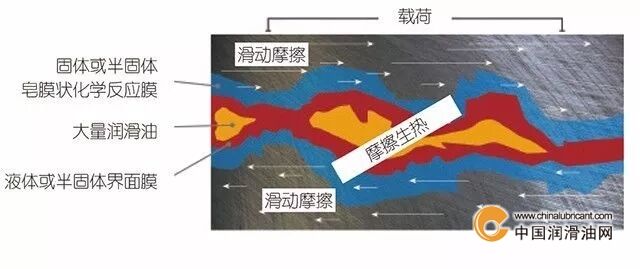

油膜强度是指润滑油减摩抗磨的能力,其含义与油膜厚度不同。如果基础油的粘度不足以形成够厚的油膜来避免金属面之间的摩擦,那么就需要加入能够与基础油进行反应的添加剂,从而形成表面保护机制。在边界摩擦时,组件表面的化学性质和物理性质,以及相关环境因素都能影响边界润滑状态。载荷与温度增加了,接触面之间的相对速度减少了,油膜强度也随之增加。

干摩擦

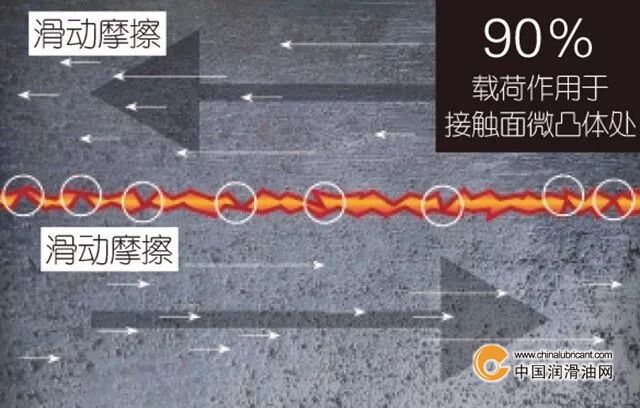

你如果曾经从分子水平观察过摩擦表面,就能发现其实它们都挺粗糙的,虽然用肉眼看来它们都被加工得非常平滑。这就好比在宇宙中宇航员看到的地球是一个平滑的球体,但是站在地面上的人却能看见高低起伏的山脉和峡谷。

两个未经润滑的金属表面进行相互接触时,它们的实际接触面积其实远远小于肉眼所见的面积。事实上,只有接触面上的“微小山脉”,才能发生相互摩擦,其余部分都不会进行接触。金属面上的剪切强度使这些微凸体发生弹性形变。最初的接触点发生弹性形变之后,接触面积增大。因此,载荷越大,实际摩擦面积越大。

摩擦力

摩擦力是指阻止接触面相对运动的力,它受几个因素和几种运动情况影响。大部分人认为粗糙的表面是形成摩擦力的首要因素。但是,考虑到实际摩擦面积可能仅占肉眼所见的接触面积的1%,接触面的粗糙与否其实并不重要。从原子水平来看,表面微凸体在相互接触时发生粘着,此时产生了摩擦力。

磨损

如果两个金属接触面之间没有形成足够厚的油膜,那么微凸体处就会出现冷焊现象,这是产生粘着磨损的前提条件。进行相互接触的微凸体经过粘着后会硬化,从而增加了材料的硬度。

其他硬度不变的地方发生剪切。当金属材料发生剪切时,微凸体接触点的材料有的转移到另一个接触面上,有的以磨屑状脱落下来。

进行滚动摩擦的材料也会出现疲劳。材料疲劳是指摩擦面产生裂纹或者第二相、夹杂物与基体界面开裂的现象。进行滚动摩擦的接触面在较高的应力作用下会出现疲劳磨损。